1. Anpassung der Rohstoffeigenschaften

Materialtyp: Pulver, Granulat , Fasern oder flüssige Imprägnierung usw. Unterschiedliche Materialien stellen unterschiedliche Anforderungen an Fluidisierungs-, Erwärmungs- oder Sprühmethoden.

Wärmeempfindlichkeit: Für wärmeempfindliche Rohstoffe (z. B. biologische Wirkstoffe) sollten Modelle mit Niedertemperatur-Fluidisierung oder einstellbarem Luftstrom gewählt werden, um eine thermische Zersetzung zu verhindern.

Haftung und Fließfähigkeit: Hochviskose Pulver sollten mithilfe von Wirbelbetten mit einstellbarem Luftstrom oder Pelletmühlen mit Antihaftvorrichtungen ausgewählt werden.

Bei den Auswahlempfehlungen für Wirbelschicht-Pelletmühlen stehen die Materialeigenschaften im Vordergrund.

2. Anforderungen an die Produktionskapazität

Tägliche/stündliche Leistung: Bestimmen Sie die maximal erforderliche Produktionskapazität (kg/h) basierend auf dem Produktionsplan.

Kontinuierliche Betriebszeit: Geräte, die über einen längeren Zeitraum betrieben werden, erfordern eine hervorragende Wärmeableitung und eine zuverlässige Lagerkonstruktion.

3. Partikelgröße und -verteilung

Zielpartikelgröße: Bestimmen Sie die mittlere Partikelgröße (D50) und den Partikelgrößenverteilungsbereich basierend auf den Verwendungsanforderungen des Endprodukts.

Anpassungsmethode: Überlegen Sie, ob für eine flexible Anpassung der Partikelgröße austauschbare Siebe, einstellbare Messer oder Sprühwinkel erforderlich sind.

4. Strom- und Energieverbrauch

Motorleistung: Steht in direktem Zusammenhang mit der Produktionskapazität, der Materialviskosität und der Verarbeitungsmethode. Übermäßige Leistung verschwendet Energie, während unzureichende Leistung die Leistung beeinträchtigt

Gleichmäßigkeit der Partikelgröße.

Energieeffizienzindex: Konzentrieren Sie sich auf die verbrauchte elektrische Energie pro Kilogramm Leistung (kWh/kg). Die Wahl eines Modells mit niedrigem Energieverbrauch hilft, die Betriebskosten zu senken.

5. Zuführ- und Fördersystem

Zuführmethode: Schneckenzuführung, Vibrationszuführung oder pneumatische Förderung. Muss auf die Fließeigenschaften des Rohstoffes abgestimmt sein.

Förderweg: Erfordert ein passendes Kühlförderband, einen Schneckenförderer oder ein pneumatisches Fördersystem, um eine schnelle Abkühlung der Partikel nach der Formung und ihren Transport zur Nachbearbeitungseinheit zu gewährleisten.

6. Temperatur-, Luftfeuchtigkeits- und Umgebungskontrolle

Heiz-/Kühlmethode: Elektrische Heizung, Dampfheizung oder Wasserkühlung. Dies ist besonders wichtig für hitzeempfindliche oder austrocknende Materialien.

Betriebstemperaturbereich: Die obere Temperaturgrenze des Geräts sollte die maximale Prozesstemperatur überschreiten und es sollte eine gleichmäßige Temperaturregelung möglich sein.

7. Automatisierungs- und Kontrollsystem

SPS und Touchscreen: Ermöglicht Echtzeitüberwachung, Parametereinstellung und Alarmverknüpfung.

Sensorkonfiguration: Beinhaltet Online-Sensoren zur Erkennung von Temperatur, Druck, Durchflussrate und Partikelgröße, wodurch die Produktkonsistenz verbessert und manuelle Eingriffe reduziert werden.

8. Nachbearbeitungskompatibilität

Sieben/Klassieren: Ob ausgestattet mit einem Vibrationssieb oder einem Windsichter zur automatischen Trennung qualifizierter Partikel.

Verpackung/Lagerung: Die Austragsmethode der Pelletmühle sollte mit nachfolgenden Verpackungs- oder Silosystemen kompatibel sein, um sekundäre Verstopfungen zu vermeiden.

9. Qualifikationen und Service des Lieferanten

Qualitätssystem: Zertifiziert durch das internationale Qualitätsmanagementsystem ISO9001:2000, das sicherstellt, dass die Ausrüstung internationalen Qualitätsstandards entspricht.

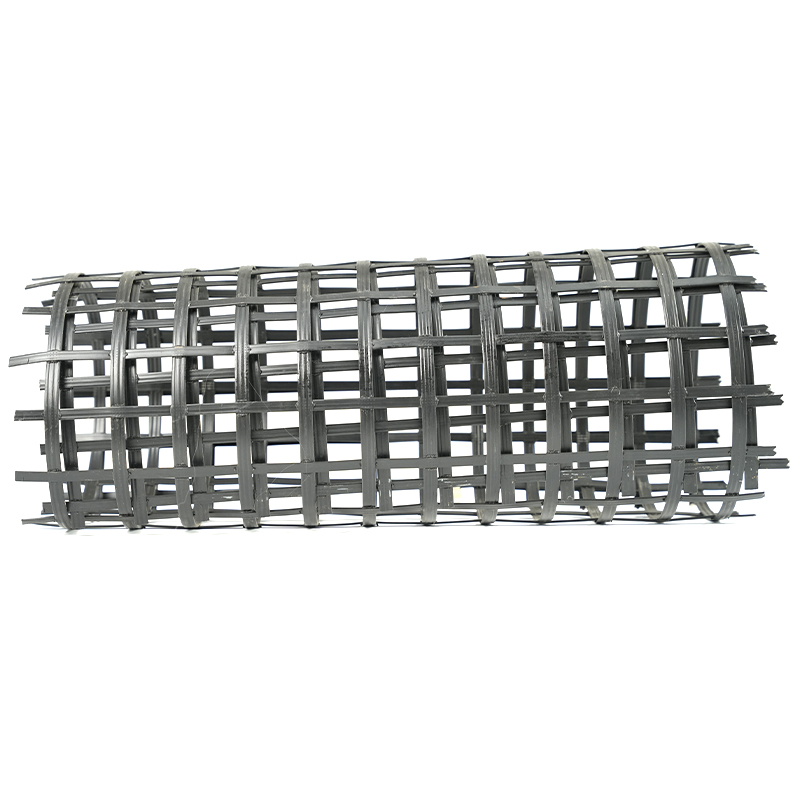

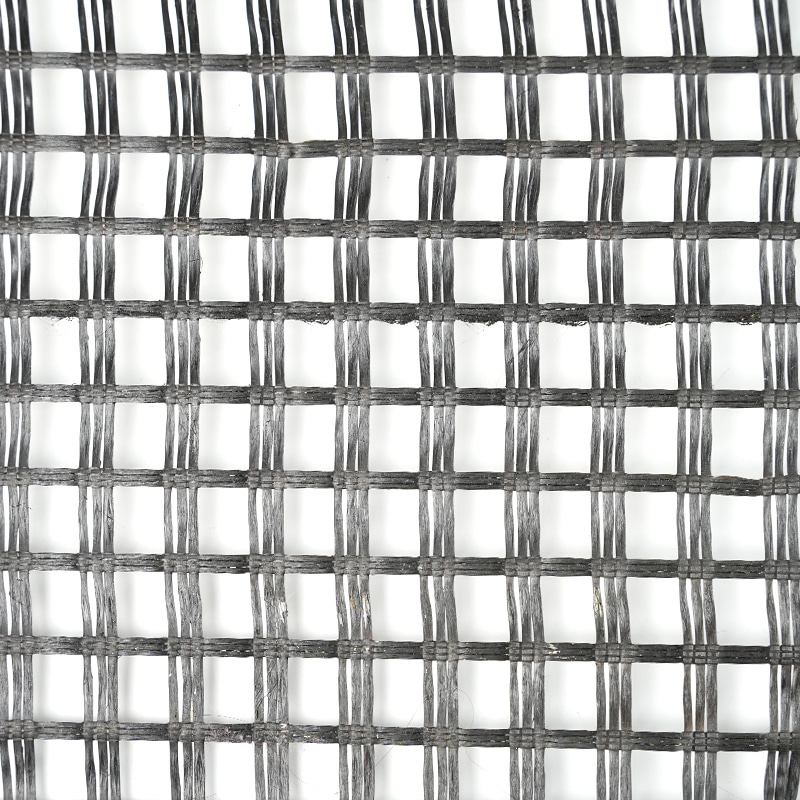

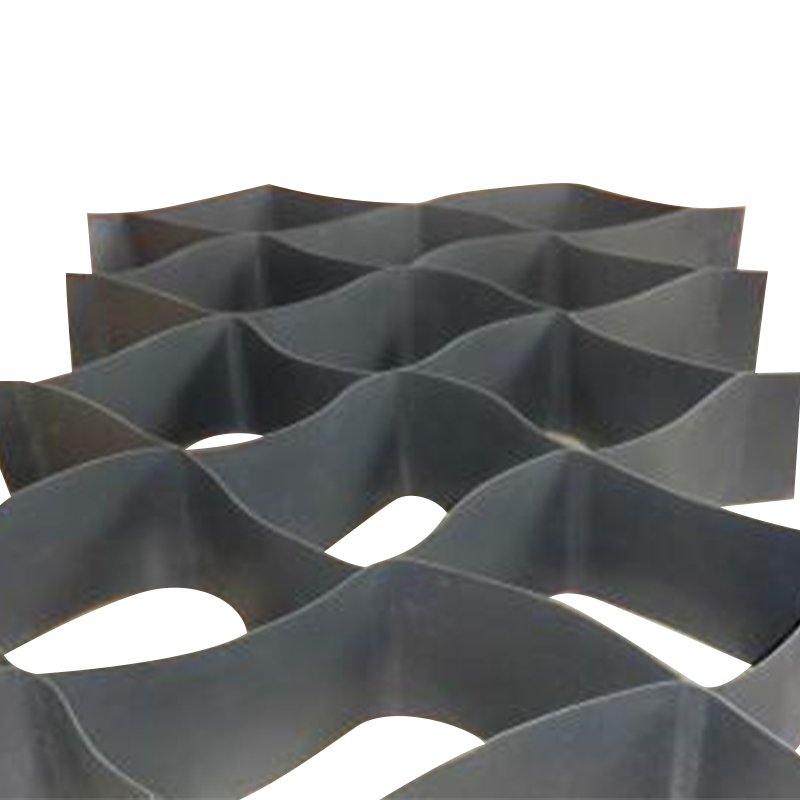

Technische Stärke: Das Unternehmen besitzt eine 50.000 Quadratmeter große Fabrik, die sich auf die Forschung und Entwicklung geosynthetischer Ausrüstung konzentriert. Es verfügt über unabhängig entwickelte einachsige und

biaxiale Streckgeräte und Verbundmembrananlagen und können maßgeschneiderte Pelletmühlenlösungen anbieten.

After-Sales-Support: Wir bieten vor Ort Inbetriebnahme, Schulung, Ersatzteilversorgung und technische Upgrade-Services, um einen langfristig stabilen Betrieb der Geräte sicherzustellen.