Wenn wir über glatte Autobahnen fahren oder über stabile Böschungen gehen, denken wir selten an das „Skelett“, das sich unter dem Asphalt oder der Erde verbirgt. Eine der kritischsten Komponenten im modernen Bauingenieurwesen ist die Glasfaser-Geogitter . Unter Projektmanagern, Ingenieuren und neugierigen Beobachtern stellt sich jedoch häufig die Frage: Wie verwandelt sich ein einfaches Glasfaserbündel in ein hochfestes, wetterbeständiges Netz, das riesige Infrastrukturprojekte zusammenhalten kann?

Die Antwort liegt in einem hochentwickelten, kontinuierlichen Prozess namens Produktionslinie zum Eintauchen von Geogittern aus Glasfaser (Chemiefaser). . Dieser Prozess ist ein Wunderwerk der Industrietechnik und stellt sicher, dass jeder Quadratzentimeter des Gitters maximale Verstärkung bietet.

Die Reise vom Faden zur Stärke

Bei der Herstellung eines Geogitters geht es nicht nur um das Weben; es geht um Chemie und Präzisionsspannung. Um die Qualität des Endprodukts zu verstehen, müssen wir den Weg des Materials auf seinem Weg durch die Anlage verfolgen.

1. Der Ausgangspunkt: Präzisionsabwicklung

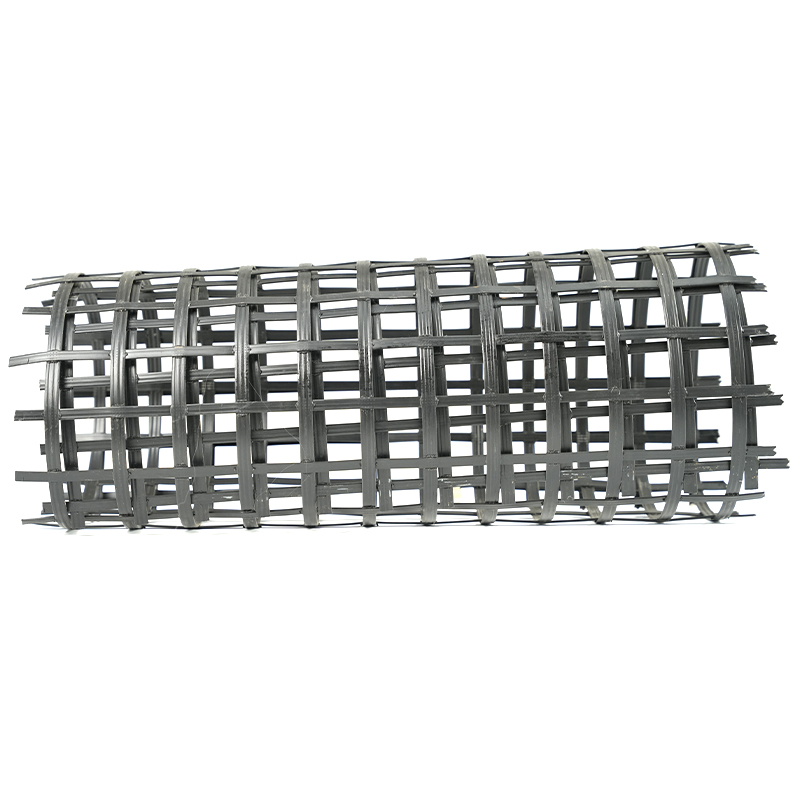

Der Prozess beginnt mit dem Rohmaterial – gestricktem Fiberglas. Zu Beginn des Produktionslinie Das gestrickte Geogitter wird in eine spezielle Abwickelvorrichtung gelegt. Dies ist nicht nur eine einfache Spule; Es handelt sich um ein hochpräzises System.

Vor der Verarbeitung justieren die Techniker die Abwickelvorrichtung so, dass sie perfekt auf die Mitte der Produktionslinie ausgerichtet ist. Wenn die Ausrichtung auch nur um ein paar Millimeter abweicht, könnte die gesamte Rolle schief laufen, was zu einer ungleichmäßigen Beschichtung oder strukturellen Schwächen führen könnte. In dieser Phase wird sichergestellt, dass die „Basis“ unseres Geogitters vollkommen gerade in das System eingeführt wird.

2. Das Lagerregal: Das Geheimnis ununterbrochener Qualität

Eine der größten Herausforderungen in der industriellen Fertigung sind „Ausfallzeiten“. Wenn Sie eine Maschine anhalten müssen, um eine neue Materialrolle zu laden, kann die Temperatur in den Öfen schwanken und der chemische Einbruch kann sich ungleichmäßig absetzen.

Um dieses Problem zu lösen, wird das Geogitter mit einem Zuggerät in einen transportiert Lagerregal . Betrachten Sie dies als eine „Pufferzone“. Es hält zusätzliches Material bereit, sodass die restlichen Maschinen weiter unten in der Linie nie anhalten müssen, wenn eine Rolle endet und eine andere verbunden wird. Dieser kontinuierliche Fluss ist für die Aufrechterhaltung einer gleichbleibenden Qualität über Tausende von Produktmetern hinweg von entscheidender Bedeutung.

3. Das Herzstück des Prozesses: Tauchen und Extrudieren

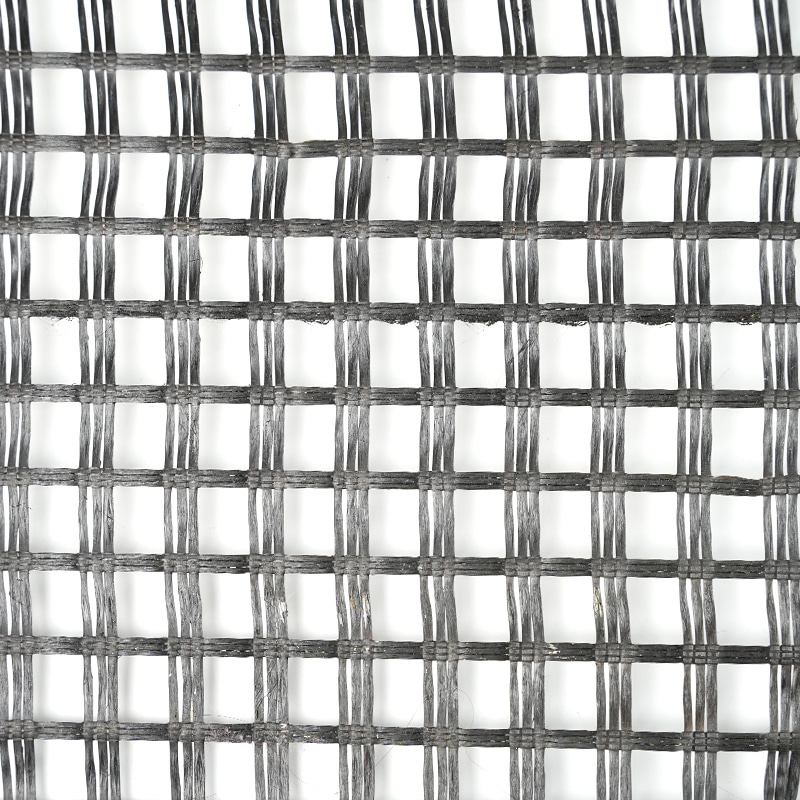

Glasfaser allein ist stark, aber spröde. Es muss vor Feuchtigkeit, UV-Strahlen und dem alkalischen Milieu von Boden und Beton geschützt werden. Hier kommt der „Dipping“-Teil des Produktionslinie kommt rein.

Das Gitter gelangt in eine Tauchvorrichtung, die mit einer speziellen Polymerbeschichtung (häufig auf Bitumen- oder PVC-Basis) gefüllt ist. Das Gitter wird eingetaucht und anschließend einem Extrusionsprozess unterzogen. Dadurch wird sichergestellt, dass jede einzelne Faser gründlich umhüllt ist und überschüssige Chemikalien herausgedrückt werden. Diese Beschichtung fungiert als „Panzerung“ für das Fiberglas und verleiht ihm die nötige Haltbarkeit, um jahrzehntelang unter der Erde zu halten.

Die Wissenschaft der Form: Trocknen und Abbinden

Sobald das Geogitter beschichtet ist, ist es nass und flexibel. Um zu dem steifen, hochfesten Netz zu werden, das im Bauwesen verwendet wird, muss es einem strengen Trocknungs- und Abbindeprozess unterzogen werden.

Vortrocknung: Fixierung der Beschichtung

Das nasse Gitter gelangt zunächst in einen Vortrocknungsofen. Diese erste Hitzephase stabilisiert die chemische Beschichtung, sodass sie in der nächsten, intensiveren Phase nicht tropft oder durchhängt. Es ist ein empfindliches Gleichgewicht – zu viel Hitze und zu schnell kann dazu führen, dass die Beschichtung Blasen wirft; zu wenig, und es wird nicht richtig aushärten.

Der Spannofen: Lösung des „Lichtbogen“-Problems

Dies ist vielleicht der beeindruckendste Teil der Technologie. Nach der Vortrocknung zieht ein Vorspannungsförderer das Gitter in die Anlage Spannrahmen Stereotypen Ofen .

Bei älteren Herstellungsmethoden führte die Spannung beim Durchziehen durch eine Maschine häufig zu einer Verformung des Netzes, was zu dem führte, was Ingenieure als „Pre-Arc“- oder „Post-Arc“-Effekt bezeichnen. Dies bedeutet, dass sich die horizontalen und vertikalen Linien des Gitters krümmen würden, was seine Tragfähigkeit erheblich verringert.

Das Moderne Produktionslinie löst dieses Problem durch unabhängige Klemmen auf beiden Seiten der Schiene. Diese Klemmen greifen an den Kanten des Geogitters und ziehen es mit programmierter Präzision. Da sie unabhängig voneinander laufen, können sie die Spannung in Echtzeit anpassen. Das Ergebnis? Die Längen- und Breitenrichtungen des Produkts bleiben in vollkommen geraden Linien. Wenn ein Ingenieur dieses Gitter auf einer Baustelle anbringt, kann er darauf vertrauen, dass die Geometrie perfekt ist und das Gewicht der Straße genau wie geplant verteilt wird.

Endgültige Qualitätskontrolle und Verpackung

Selbst nachdem das Gitter getrocknet und ausgehärtet ist, ist der Prozess noch nicht ganz abgeschlossen. Es bewegt sich zu einem zweiten Lagerregal am Ende der Linie.

Warum ein zweites Lagerregal?

Genau wie das erste Rack dient dieses als Puffer. Wenn das Produkt eine bestimmte, erforderliche Länge erreicht (z. B. 50 oder 100 Meter), muss das System das Material abschneiden und eine neue Rolle beginnen. Ohne dieses Lagerregal müsste das gesamte Ofensystem jedes Mal stoppen, wenn ein Brötchen fertig ist. Stattdessen sammelt das Gestell das fertige Produkt für einige Momente an und ermöglicht so eine automatische Abschaltung und ein nahtloser Übergang zur nächsten Rolle.

Rollen und Verpacken

Abschließend wird das Produkt fest aufgerollt, etikettiert und verpackt. Damit ist der Tauchvorgang abgeschlossen. Was als weiche, weiße Strickfaser begann, hat sich zu einer schwarzen (oder beschichteten), starren, hochfesten Industriekomponente entwickelt, die bereit ist, die Infrastruktur der Welt zu verstärken.

Häufig gestellte Fragen zur Geogitterproduktion

Damit Sie besser verstehen, warum diese spezielle Produktionsmethode wichtig ist, haben wir einige der häufigsten Fragen von Branchenexperten zusammengestellt.

F: Warum ist „kontinuierliche Produktion“ so wichtig? A: Beim chemischen Eintauchen kommt es auf die Konsistenz an. Wenn die Linie stoppt, könnte der Abschnitt des Gitters, der sich gerade im Ofen befindet, zu stark austrocknen oder spröde werden. Durch den Einsatz von Lagerregalen wird die Produktionslinie stellt sicher, dass jeder Meter des Geogitters die exakt gleiche Temperatur und Eintauchzeit erfährt.

F: Ist die Beschichtung wirklich so wichtig? A: Absolut. Glasfaser ist hinsichtlich der Zugfestigkeit unglaublich stark, kann jedoch durch Abrieb durch Steine oder chemische Reaktionen im Boden beschädigt werden. Der Tauchprozess stellt sicher, dass die Fasern vor diesen Elementen geschützt sind und ihre Festigkeit langfristig erhalten bleibt.

F: Was passiert, wenn das Gitter nicht „gerade“ ist? A: Wenn die Längen- und Breitengradlinien gewölbt (gekrümmt) sind, „fängt“ das Gitter den Boden oder Asphalt nicht richtig ein. Es ist, als würde man versuchen, ein bereits gedehntes Gummiband zu verwenden. Das unabhängige Schienensystem im Spannrahmenofen stellt sicher, dass das Gitter „richtig“ ist und bereits beim Einbau für maximale Verstärkung sorgt.

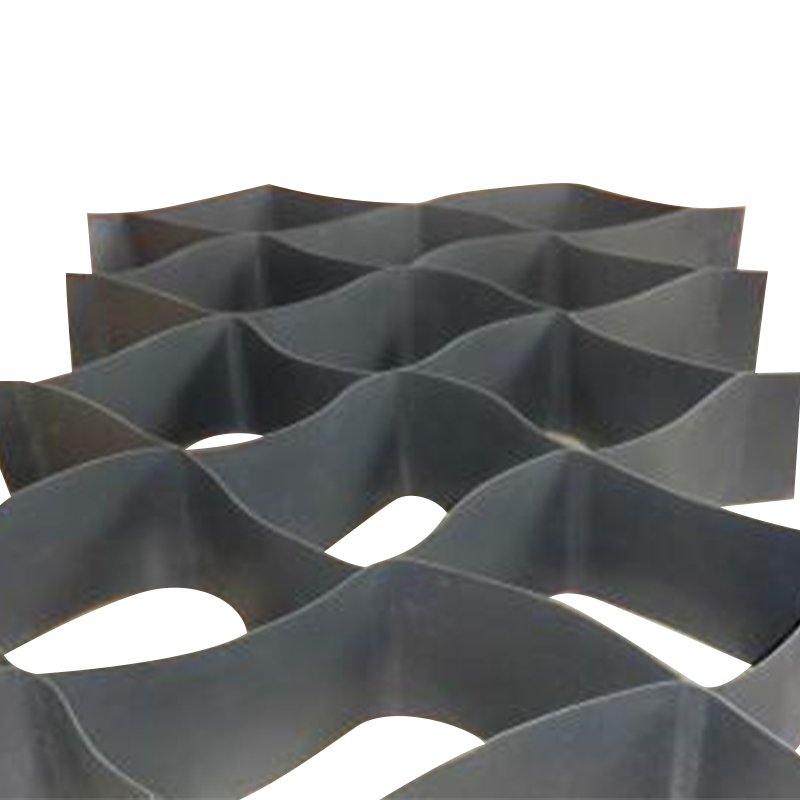

Das Rückgrat des modernen Bauwesens

Die Produktionslinie for Dipping of Fiberglass Geogrid stellt die Schnittstelle zwischen Textilwissenschaft und Chemieingenieurwesen dar. Durch den Übergang von einem einfachen Gestrick zu einem präzise beschichteten, gespannten und getrockneten Netz können Hersteller ein Produkt anbieten, das Leben rettet, indem es die Straßen sicherer macht, und Geld spart, indem es die Lebensdauer der Infrastruktur verlängert.

Wenn Sie das nächste Mal sehen, wie ein Bautrupp ein dunkles Netz verlegt, bevor der Asphalt gegossen wird, werden Sie wissen, welchen komplexen Weg das Material zurückgelegt hat – vom präzisen Abwickeln bis zu den High-Tech-Spannrahmenöfen – alles, um sicherzustellen, dass unsere Welt auf festem Boden bleibt.