In der Welt des modernen Tiefbaus und der Infrastrukturentwicklung gibt es verborgene Helden, die dafür sorgen, dass unsere Straßen nicht reißen, unsere Brücken nicht verrutschen und unsere Hänge nicht ins Rutschen kommen. Eines der wichtigsten Materialien in diesem Bereich ist das einachsiges Zug-Geogitter . Während es für das ungeübte Auge wie ein einfaches Kunststoffnetz aussehen mag, ist der Herstellungsprozess ein Wunderwerk der Präzisionstechnik.

Heute werfen wir einen detaillierten Blick darauf Produktionslinie für einachsige Zug-Geogitter Dabei wird untersucht, wie rohe Kunststoffpellets in hochfeste Verstärkungsmaterialien umgewandelt werden, die die Haltbarkeit des Bauwesens des 21. Jahrhunderts bestimmen.

Was ist ein einachsiges Zug-Geogitter?

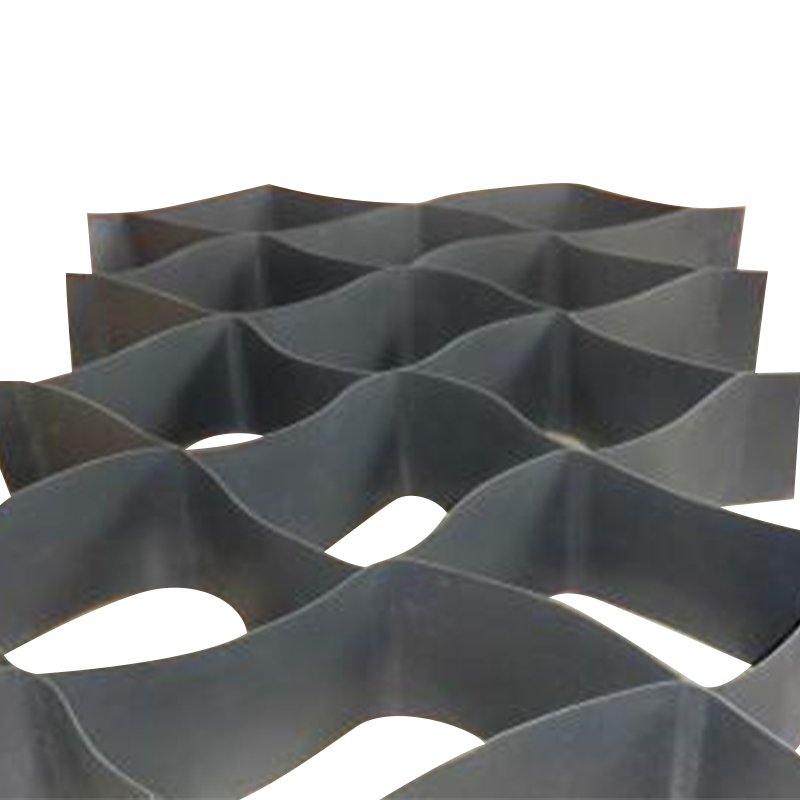

Bevor wir in die Maschinen eintauchen, ist es wichtig zu verstehen, was wir herstellen. Ein Geogitter ist ein geosynthetisches Material, das zur Verstärkung von Böden und ähnlichen Materialien verwendet wird. Ein „uniaxiales“ Gitter ist so konzipiert, dass es in einer bestimmten Richtung stark ist. Dies macht es ideal für Stützmauern, steile Hänge und Böschungsbefestigungen, bei denen die Hauptspannung aus einem einzigen Winkel kommt.

Um diese unglaubliche Festigkeit zu erreichen, muss der Kunststoff einen strengen Herstellungsprozess durchlaufen.

Schmelzen und Extrudieren

Die Reise beginnt am Extruder . Der primäre Rohstoff – normalerweise hochdichtes Polyethylen (HDPE) oder Polypropylen (PP) – besteht zunächst aus kleinen, harten Harzpellets. Diese Pellets werden in einen großen Trichter gefüllt.

Im Inneren des Extruders dreht sich eine massive Schnecke und drückt die Pellets durch einen beheizten Zylinder. Die Kombination aus Reibung und kontrollierter elektrischer Erwärmung schmilzt den Kunststoff zu einer dicken, geschmolzenen Flüssigkeit. Die Qualität des endgültigen Geogitters hängt stark von dieser Phase ab; Die Temperatur muss perfekt sein, um sicherzustellen, dass die Polymerketten für die bevorstehende Umwandlung bereit sind.

Von der Flüssigkeit zur Platte (die Formungsphase)

Sobald der Kunststoff geschmolzen ist, wird er durch einen gepresst Plattenform . Stellen Sie sich das wie eine riesige Nudelmaschine vor. Die Form formt den flüssigen Kunststoff zu einer durchgehenden, flachen Folie.

Wenn das Blatt austritt, durchläuft es einen Drei-Rollen-System . Diese Rollen dienen zwei Zwecken:

-

Konsistenz: Sie sorgen dafür, dass die Platte über die gesamte Breite eine gleichmäßige Dicke aufweist.

-

Oberflächenqualität: Sie glätten das Material und bereiten es auf die bevorstehenden Strukturveränderungen vor.

Die Abkühlung und Finalisierung

Heißer Kunststoff ist instabil. Um die Abmessungen des Blattes zu „fixieren“, gibt es sofort ein Kühlwassertank .

Dieser Schritt wird als „Finalisierung“ bezeichnet. Durch schnelles Absenken der Temperatur geht der Kunststoff von einem weichen, biegsamen Zustand in eine feste, haltbare Platte über. Diese Platte ist die „leere Leinwand“, aus der das Geogitter geschnitzt wird.

Präzisionsstanzen

Ab diesem Zeitpunkt sieht das Material weniger wie eine Plastikfolie aus, sondern eher wie ein Strukturwerkzeug. Die abgekühlte Platte wird hochpräzise transportiert Presse zum Stanzen .

Eine Reihe industrieller Matrizen stanzen ein berechnetes Lochmuster in das massive Blech. Zu diesem Zeitpunkt sehen die Löcher wie einfache Kreise oder Ovale aus und das Material ist noch relativ dick und steif. Der Abstand dieser Löcher ist jedoch entscheidend; Sie bestimmen genau, wie sich das Gitter in der nächsten Phase ausdehnen wird.

Schritt 5: Die Magie des Aufwärmens

Sie fragen sich vielleicht, warum wir den Kunststoff abkühlen, um ihn dann wieder aufzuheizen. Die Antwort liegt in der Molekularwissenschaft. Um eine zu erstellen einachsiges Zug-Geogitter , müssen wir die Polymerketten ausrichten, um ihnen „Zugfestigkeit“ zu verleihen – die Fähigkeit, dem Auseinanderziehen zu widerstehen.

Die gestanzte Platte wird von einem Förderband in eine lange, spezialisierte Platte transportiert Ofen . Dabei wird die Temperatur sorgfältig reguliert, um den Kunststoff weicher zu machen, ohne ihn zu schmelzen. Dies macht das Material „elastisch“ genug, um manipuliert zu werden, ohne zu reißen.

Die Dehnungs-(Orientierungs-)Phase

Dies ist der kritischste Teil des Produktionslinie für einachsige Zug-Geogitter . Sobald die erhitzte, gestanzte Platte den Ofen verlässt, gelangt sie in den Ofen Dehngeräte .

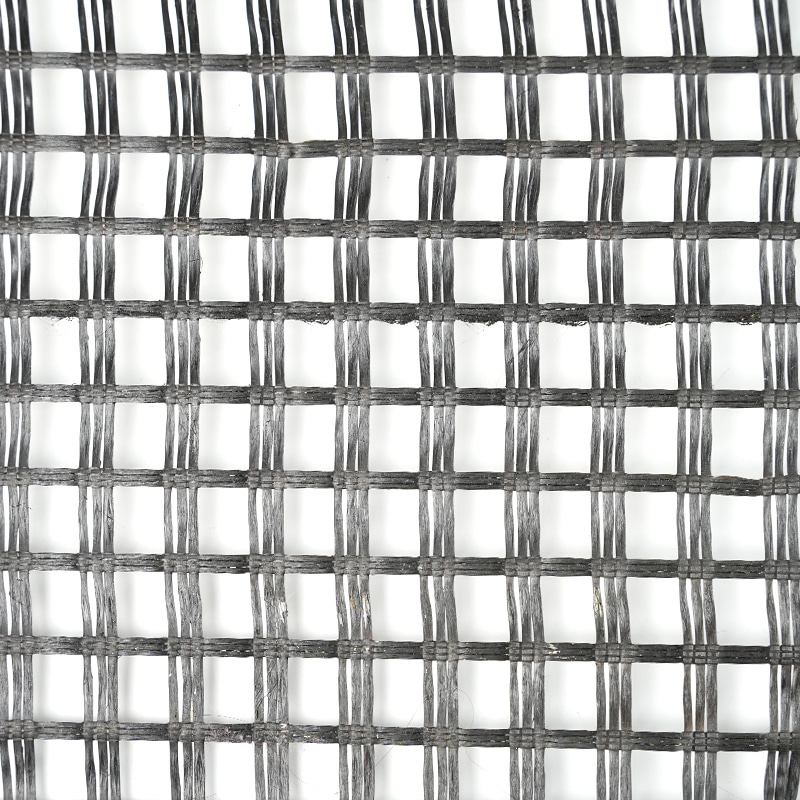

Bei der einachsigen Produktion zieht die Maschine das Blech in eine Längsrichtung. Wenn das Material gedehnt wird, beginnen sich die zuvor gestanzten kleinen Löcher zu verlängern und verwandeln sich in lange, schlanke Rechtecke oder „Rippen“.

Warum Dehnen wichtig ist

Wenn am Kunststoff gezogen wird, werden die zufälligen mikroskopisch kleinen Polymerketten gezwungen, sich in einer geraden Linie auszurichten. Dieser Vorgang heißt molekulare Orientierung , erhöht die Festigkeit des Kunststoffs exponentiell. Was als flexible Folie begann, wird zu einer hochfesten Rippe, die tonnenweise Bodendruck aushalten kann.

Fertigstellung und Qualitätskontrolle

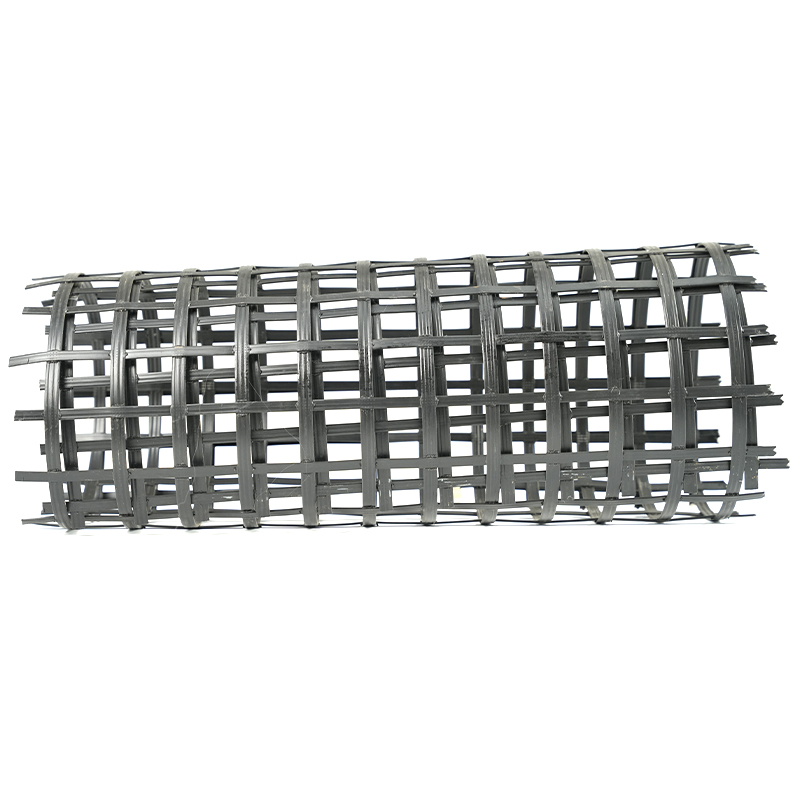

Sobald die Dehnung abgeschlossen ist, hat das einachsige Zug-Geogitter seine endgültige Form erreicht. Es handelt sich nun um ein Hochleistungsbewehrungsgewebe. Aber die Arbeit ist noch nicht erledigt.

Das fertige Produkt durchläuft mehrere letzte Schritte:

-

Messung: Sensoren prüfen die Breite, Dicke und Rippenstärke, um sicherzustellen, dass sie internationalen technischen Standards entsprechen.

-

Rollen: Die lange, durchgehende Geogitterbahn wird auf große Industriekerne gewickelt.

-

Verpackung: Die Rollen sind in Schutzmaterial eingewickelt, um UV-Schäden oder physische Abnutzung während des Transports zu verhindern.

Warum dieser Prozess für das Baugewerbe bahnbrechend ist

Die Produktionslinie für einachsige Zug-Geogitter stellt einen Wandel hin zu nachhaltigerem und effizienterem Bauen dar. Mithilfe dieser Raster können Ingenieure:

-

Materialverschwendung reduzieren: Anstatt riesige Mengen Beton oder Stahl zu verwenden, können sie Geogitter verwenden, um die Erde selbst zu stabilisieren.

-

Erhöhen Sie die Langlebigkeit: Mit Geogittern gebaute Straßen halten deutlich länger und sind weniger anfällig für „Schlaglöcher“ oder Einsinkungen.

-

Umweltfreundlich: Viele der im Extrusionsprozess verwendeten Rohstoffe können aus recycelten Kunststoffen gewonnen werden, wodurch der CO2-Fußabdruck großer Infrastrukturprojekte verringert wird.

Die Future of the Production Line

Mit fortschreitender Technologie werden diese Produktionslinien immer stärker automatisiert. Moderne Linien nutzen KI-gesteuerte Wärmebildtechnik zur Überwachung der Ofentemperatur und lasergesteuerte Stanzsysteme, um sicherzustellen, dass es keinen Millimeter Fehler gibt.

Die demand for these materials is skyrocketing. As cities expand and the need for more resilient transport networks grows, the Produktionslinie für einachsige Zug-Geogitter wird das Herzstück der Fertigungswelt bleiben und einfachen Kunststoff zum Rückgrat unserer modernen Welt machen.

Vom ersten Harzpellet im Extruder bis zur letzten Rolle, die auf einen LKW verladen wird, ist jeder Schritt in diesem Prozess ein Beweis für die Leistungsfähigkeit des Industriedesigns. Es ist ein nahtloser Fluss aus Erhitzen, Abkühlen, Stanzen und Dehnen – ein perfekter Tanz von Maschine und Material.

Die next time you drive through a mountain pass or walk along a reinforced riverbank, remember the complex journey of the geogrid beneath your feet. It started in a high-heat extruder, was precisely punched by a heavy press, and was stretched to its limit to ensure your safety and the stability of the ground.

Die Produktionslinie für einachsige Zug-Geogitter ist mehr als nur eine Reihe von Maschinen; Es ist der Geburtsort der modernen strukturellen Integrität.