1. Grundprinzipien des Warmwalz-Spinnvliesverfahrens

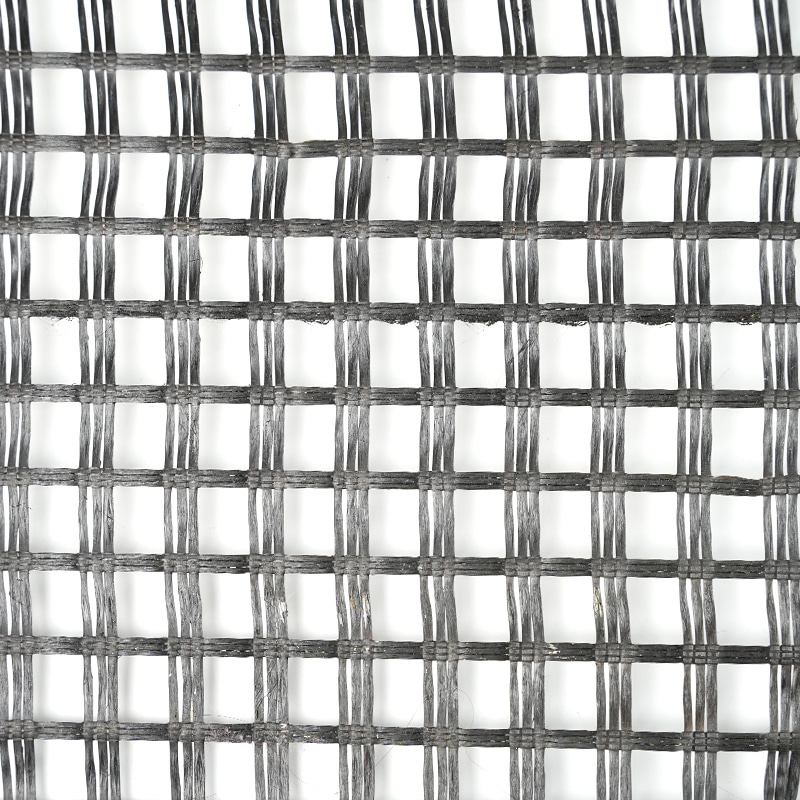

Beim Warmwalz-Spinnvliesverfahren handelt es sich um einen Prozess, bei dem Polymermaterialien durch Spinntechnologie zu einer Faserbahn geformt werden und anschließend mithilfe von Warmwalzgeräten die Fasern unter Hochtemperaturbedingungen gepresst und verbunden werden. Konkret schmelzen Polyesterpartikel bei hoher Temperatur und bilden durch Spinndüsen feine Fasern. Die Fasern werden gleichmäßig in einer Bahn verteilt, und dann werden durch eine Heißwalzmaschine Hitze und Druck angewendet, um eine Heißschmelzbindung zwischen den Fasern zu bewirken und so einen dicht strukturierten Vliesstoff zu bilden.

Das größte Merkmal dieses Prozesses besteht darin, dass die Fasern durch Wärmeenergie verschmolzen werden, wodurch der Einsatz von Klebstoffen vermieden wird und dadurch die Reinheit und Umweltverträglichkeit des Materials verbessert wird. Gleichzeitig sorgen die gleichmäßige Verteilung der Faserbahn und die präzise Steuerung des Warmwalzprozesses dafür, dass der Vliesstoff Festigkeit, Luftdurchlässigkeit, Gleichmäßigkeit der Dicke usw. erhält.

2. Auswirkung des Warmwalz-Spinnvliesverfahrens auf Warmgewalzter Polyester-Vliesstoff

1. Verbessern Sie die Festigkeit und Haltbarkeit des Materials

Polyesterfasern selbst haben eine hohe Zugfestigkeit und Zähigkeit, und durch das Warmwalz-Spinnvliesverfahren werden die Fasern im Fasergewebe durch Heißpressen enger verbunden, was die Gesamtfestigkeit und Haltbarkeit des Materials weiter verbessert. Dadurch weist der warmgewalzte Polyestervliesstoff während des Gebrauchs eine bessere Reiß- und Zugfestigkeit auf und kann sich an anspruchsvollere Einsatzumgebungen anpassen.

2. Sorgen Sie für eine bessere Gleichmäßigkeit und Stabilität der Dicke

Ein weiterer wesentlicher Vorteil des Warmwalz-Spunbond-Verfahrens besteht darin, dass damit Vliesstoffe mit extrem hoher Gleichmäßigkeit der Dicke hergestellt werden können. Während des Produktionsprozesses werden Polyesterfasern durch Spinnen gleichmäßig verteilt und anschließend durch ein präzises Warmwalzkontrollsystem gepresst. Durch diesen Prozess kann der warmgewalzte Polyestervliesstoff eine äußerst konstante Dicke beibehalten, was für viele anspruchsvolle Anwendungsszenarien wie Medizin, Verpackungsmaterialien und andere Bereiche, die eine präzise Dickenkontrolle erfordern, sehr wichtig ist.

3. Verbessern Sie die Atmungsaktivität und das Gefühl des Materials

Das Warmwalz-Spunbond-Verfahren verbessert nicht nur die physikalische Festigkeit des Vliesstoffs, sondern behält auch die gute Atmungsaktivität und den weichen Griff bei. Polyesterfasern werden zu einem Faservlies versponnen und die Lücken zwischen den Fasern werden beim Warmwalzen nicht vollständig zerstört, so dass das Material noch eine gewisse Luftdurchlässigkeit aufweist.

4. Verbessern Sie die Produktionseffizienz und den Umweltschutz

Im Vergleich zum herkömmlichen Bindungsverfahren weist das Warmwalz-Spunbond-Verfahren eine höhere Produktionseffizienz auf. Während des gesamten Produktionsprozesses kann durch die präzise Steuerung von Temperatur und Druck der Warmwalzausrüstung eine effiziente Faserbindung und -formung erreicht werden, wodurch der Produktionszyklus erheblich verkürzt wird. Der Einsatz international fortschrittlicher Produktions- und Verarbeitungstechnologien stellt sicher, dass warmgewalzte Polyestervliesstoffe die Anforderungen des Marktes an Umweltschutz und nachhaltige Entwicklung erfüllen und gleichzeitig effizient produziert werden können.