1. Ausrüstungsstruktur der Produktionslinie

Der Produktionslinie für einachsige Zug-Geogitter besteht in der Regel aus mehreren Schlüsselgeräten, und jeder Teil der Ausrüstung übernimmt unterschiedliche Prozessaufgaben. Die Hauptausrüstung umfasst Extruder, Streckformmaschinen, Kühlgeräte, Schneidemaschinen usw. Die Konstruktion und der Betrieb jeder Ausrüstung spielen eine entscheidende Rolle für die Produktionseffizienz und Produktqualität. Die Komplexität dieser Geräte wird im Folgenden detailliert analysiert.

Extruder: Der Extruder ist eine der Kernausrüstungen der Geogitter-Produktionslinie. Seine Hauptfunktion besteht darin, Polymerrohstoffe (wie Polypropylen, Polyethylen und andere Kunststoffpartikel) zu erhitzen und zu schmelzen und sie dann durch eine Form zu extrudieren. Das Funktionsprinzip des Extruders ist relativ einfach, aber aufgrund der unterschiedlichen Parameter wie Rohstofftyp, Schmelztemperatur und Verarbeitungsdruck stellt der Betrieb hohe Anforderungen an das Temperaturregelsystem, die Schneckenkonstruktion und die Formform.

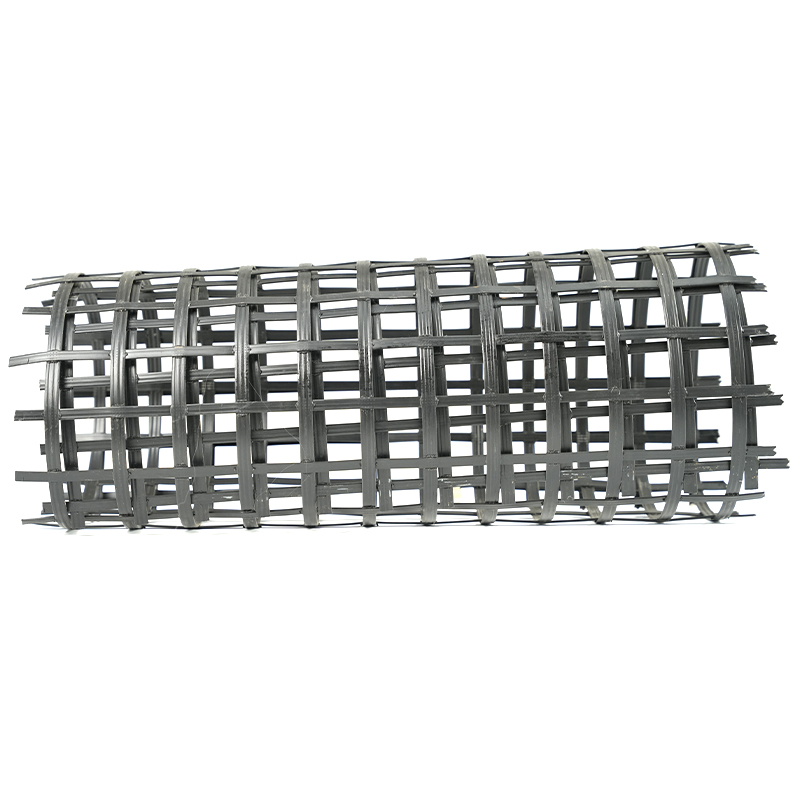

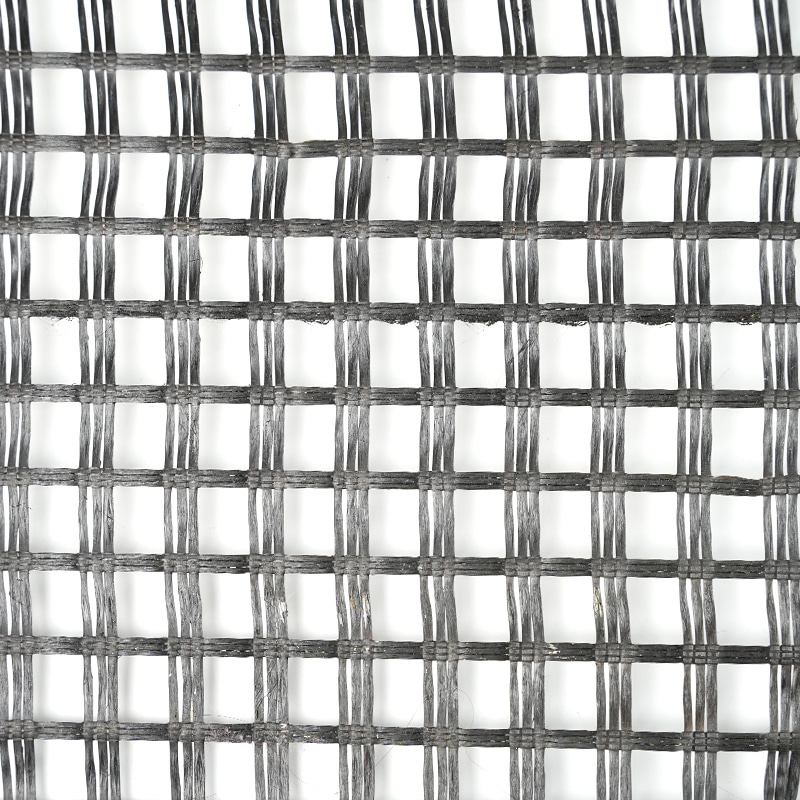

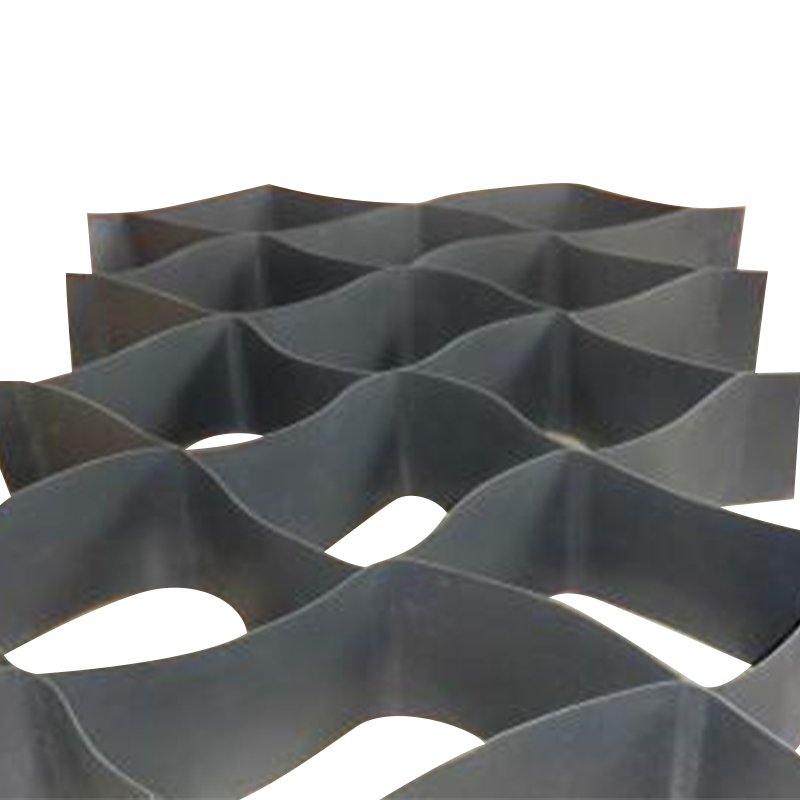

Streckmaschine: Die Streckmaschine ist eine der Schlüsselausrüstungen in der Produktionslinie für einachsige Zug-Geogitter. Seine Funktion besteht darin, den extrudierten Kunststoffstreifen durch eine mechanische Vorrichtung zu einer gitterartigen Struktur zu strecken. Dieser Prozess erfordert eine präzise Steuerung von Parametern wie Streckgeschwindigkeit, Streckverhältnis und Temperatur, um die Zugfestigkeit und Gleichmäßigkeit des Gitters sicherzustellen. Die Streckformmaschine besteht normalerweise aus mehreren Zugrollen, einem Temperaturkontrollsystem und einer Spannungskontrollvorrichtung.

Kühlsystem: Das gespannte Geogitter muss schnell abgekühlt werden, um seine Form und Größe zu fixieren. Das Kühlsystem umfasst in der Regel Kühlwalzen und Kaltluftgeräte. Die Temperaturkontrolle während des Kühlprozesses ist entscheidend für die Qualität des Endprodukts, insbesondere bei der Hochgeschwindigkeitsproduktion. So halten Sie den Kühleffekt gleichmäßig und stabil, um sicherzustellen, dass sich das Geogitter aufgrund ungleichmäßiger Kühlung nicht verformt oder schrumpft.

Schneiden und Verpacken des fertigen Produkts: Das Ende der Produktionslinie ist normalerweise mit einer Schneidemaschine und automatischen Verpackungsanlagen ausgestattet. Die Schneidemaschine schneidet das gespannte Geogitter genau entsprechend den festgelegten Längenanforderungen, um sicherzustellen, dass die Produktspezifikationen konsistent sind. Obwohl das Funktionsprinzip der Schneidemaschine relativ einfach ist, muss es genau auf den vorgelagerten Produktionsprozess abgestimmt werden. Die Schnittgeschwindigkeit muss mit dem Produktionsrhythmus am vorderen Ende synchronisiert werden, um Ausschuss oder ungeeignete Produktgrößen zu vermeiden. Darüber hinaus weist der Verpackungsteil des fertigen Produkts einen hohen Automatisierungsgrad auf und ist in der Regel auf automatisierte Förderbänder und Verpackungsmaschinen angewiesen.

2. Der Einfluss der Anlagenkomplexität auf die Produktionseffizienz

Die Ausrüstungskomplexität der Produktionslinie wirkt sich direkt auf die Produktionseffizienz aus. Im Produktionsprozess von einachsigen Zug-Geogittern ist die Koordination verschiedener Geräte von entscheidender Bedeutung. Eine effiziente Koordination zwischen den Geräten kann nicht nur die Produktionsgeschwindigkeit erhöhen, sondern auch die Ausfallrate senken und Produktionsunterbrechungen vermeiden.

Darüber hinaus steht der Automatisierungsgrad der Ausrüstung auch in direktem Zusammenhang mit der Betriebsschwierigkeit und der Produktionseffizienz. Hochautomatisierte Produktionslinien können manuelle Eingriffe reduzieren, Betriebsschwierigkeiten verringern und die Betriebseffizienz von Produktionslinien verbessern. In modernen Produktionslinien für einachsige Zug-Geogitter wurden viele Betriebsverbindungen automatisiert, wie z. B. automatische Temperaturkontrollsysteme, Spannungskontrollsysteme usw. Die Anwendung dieser Technologien reduziert effektiv die Komplexität des Anlagenbetriebs und verbessert die Kontinuität der Produktion.

3. Wie man die Komplexität der Ausrüstung optimiert, um die Effizienz zu verbessern

Um die Ausrüstungskomplexität der Produktionslinie für einachsige Zug-Geogitter zu optimieren, ist es notwendig, zunächst die Leistung jeder Ausrüstung zu bewerten und zu verbessern. Beispielsweise kann das Schneckendesign und die Formoptimierung des Extruders die Schmelzgleichmäßigkeit des Materials verbessern, den Energieverbrauch senken und die Produktionseffizienz verbessern. Die Zugwalze und die Spannungskontrollvorrichtung der Streckformmaschine müssen genau an die Anforderungen verschiedener Produkte angepasst werden, um die Übereinstimmung von Streckverhältnis und Streckgeschwindigkeit sicherzustellen und dadurch die Zugfestigkeit und morphologische Stabilität des Gitters zu verbessern.

Zweitens ist die Verbesserung des Automatisierungsgrads der Ausrüstung eine wirksame Möglichkeit, die Betriebsschwierigkeiten zu verringern und die Produktionseffizienz zu verbessern. Moderne Produktionslinien für einachsige Zug-Geogitter neigen zunehmend dazu, intelligente Steuerungssysteme zu verwenden, die verschiedene Produktionsdaten wie Temperatur, Druck, Dehnungsverhältnis usw. in Echtzeit überwachen und entsprechende Parameter automatisch anpassen können, um die Stabilität und Effizienz sicherzustellen Der Produktionsprozess.